Металлообработка будущего: новый метод 3D-печати скрасит будни строителей и архитекторов

Жидкий алюминий стал ключом к производству крупных и самых прочных деталей.

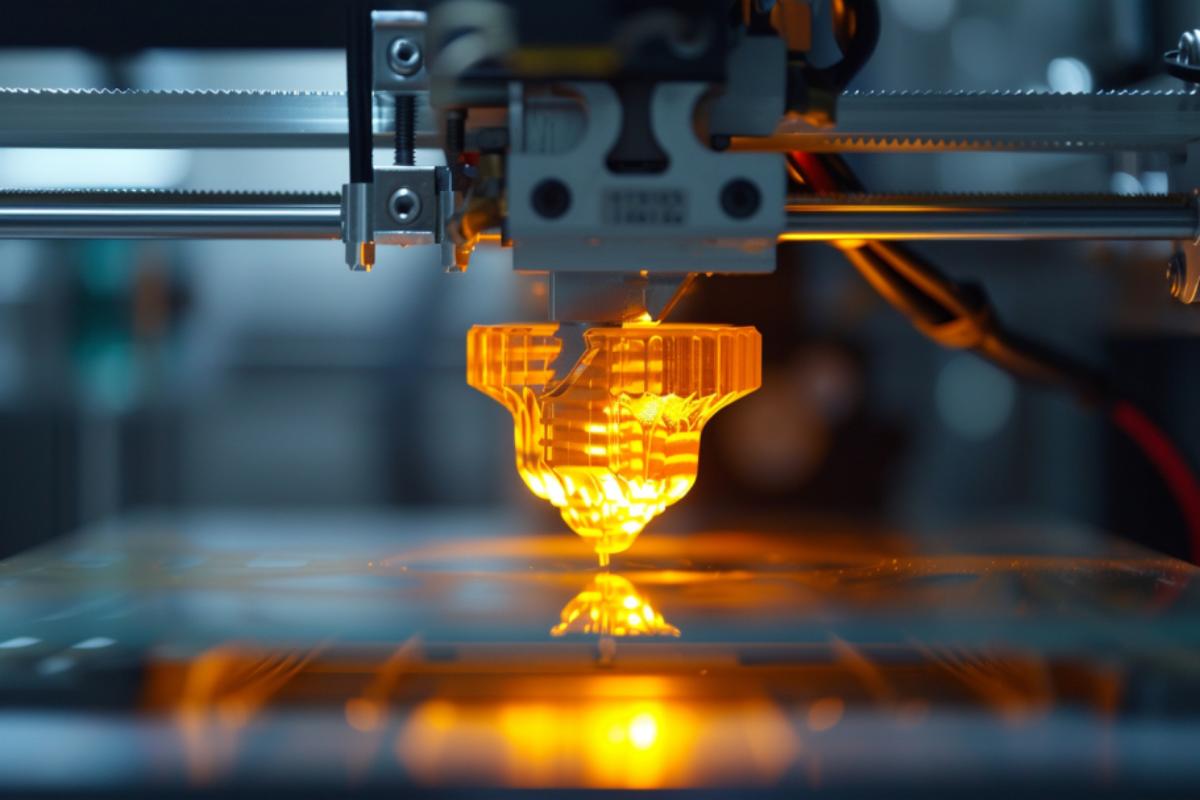

Ученые из Массачусетского технологического института (MIT) разработали новый метод аддитивного производства, использующий жидкий металл для печати объемных деталей. Технология заключается в направлении струи расплавленного алюминия по заданной траектории на слой мелких стеклянных шариков. Застыв, алюминий формирует готовую 3D-структуру .

Для реализации проекта исследователи разработали установку, которая плавит алюминий, удерживает его в жидком состоянии и подает сквозь сопло на высокой скорости. Объемные детали можно напечатать за считанные секунды, а материал затвердевает в течение нескольких минут. Выбор был сделан в пользу алюминия, потому что он широко используется в строительстве и легко перерабатывается.

По утверждению разработчиков, их метод как минимум в 10 раз быстрее аналогичных технологий 3D-печати. Однако высокого разрешения деталей добиться нельзя – эта технология жертвует детализацией в пользу скорости и масштаба.

В ходе экспериментов с помощью нового метода были напечатаны алюминиевые рамы и детали для столов и стульев. Полученные заготовки хорошо выдерживали последующую механическую обработку. По мнению авторов, механизм подходит для изготовления крупных компонентов в архитектуре, строительстве и промышленном дизайне, где требуемая детализация обычно невысока.

"Это совершенно новое направление в металлообработке, которое имеет колоссальные преимущества. Разумеется, есть и недостатки. Но большая часть объектов вокруг нас — столы, стулья, здания — не нуждается в большом количестве деталей. Главное - скорость, масштабируемость, воспроизводимость и энергоэффективность", - подчеркивает Скайлар Тиббитс, соавтор исследования.

Другой популярный метод 3D-печати металлом - WAAM (wire arc additive manufacturing) - также используется для создания крупногабаритных конструкций. Однако из-за необходимости многократного переплавления в процессе печати такие конструкции часто ломаются и трескаются.

В свою очередь, разработка MIT поддерживает материал в расплавленном состоянии на протяжении всего процесса, что позволяет избежать структурных дефектов.

На геометрию готовой детали влияют такие ключевые параметры, как объем расплавленного металла в тигле, глубина формы и диаметр сопла. Например, детали большего диаметра изготавливаются в начале процесса, поскольку по мере опустошения тигля уменьшается объем выдаваемого алюминия. Изменение глубины погружения сопла влияет на толщину детали.

Чтобы контролировать процесс печати, исследователи создали компьютерную модель, которая на каждом этапе рассчитывает необходимый объем расплавленного металла для подачи через сопло. Поскольку во время печати сопло погружено в порошок из стеклянных шариков, невозможно напрямую наблюдать за процессом. По словам Тиббитса, компьютерное моделирование помогает предсказать, что должно происходить с расплавом в каждый конкретный момент.

Таким образом, технология 3D-печати жидким металлом является быстрым и экологичным методом по сравнению с традиционными. Она может революционизировать отрасль, но пока находится на начальной стадии разработки. Потребуется еще множество экспериментов и корректировок, чтобы внедрить новый метод в массовое использование.

Квантовый кот Шрёдингера ищет хозяина!

Живой, мертвый или в суперпозиции? Узнайте в нашем канале